Производство шариков для подшипников и требования к ним

В конструкции механизмов применяются такие устройства, как подшипники. Они бывают двух видов: шариковые и роликовые, и имеют соответствующие предназначения. Первый тип способен воспринимать осевые и радиальные нагрузки, а также предотвращать смещение вала в двух направлениях. Второй — обладает устойчивостью только к радиусным воздействиям. Стойкость сборочных узлов к радиальным и осевым нагрузкам обеспечивают шарики для подшипников, имея при этом простую конструкцию.

Что это такое

Подшипниковым шариком называется деталь, которая располагается между внутренней и наружной обоймой сборочного узла. В конструкции устройства применяется еще один важный элемент — сепаратор. Он служит направляющей для тел качения, а также исключает их рассыпание и соприкосновение друг с другом, снижая величину трения.

Шарики изготавливают из прочных марок стали (ШХ15 и другие), что позволяет обеспечивать высокие параметры износоустойчивости и прочности конструкции. На срок службы сборочного узла влияют не только материалы, из которых делаются тела качения, но еще и соблюдение стандартов. Малейшие отклонения в размере выше нормы означают явный брак детали.

Как делают шарики

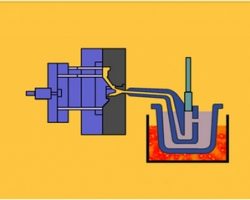

При осмотре внешне простого по конструкции подшипникового шарика возникает вопрос о том, как получают такие детали. Трудно поверить, но для получения этих устройств используется стальная проволока. Чтобы добиться идеальной окружности, понадобится специальное оборудование. Весь процесс производства состоит из следующих этапов:

- Подготовка исходного материала. Для этого используется бухта с проволокой, которая сделана из специальной подшипниковой стали. Размер применяемой заготовки близок с диаметром будущих образцов.

- Формовка или прессование — нарубленные цилиндрики одинаковых размеров подаются на пресс, где происходит изменение их формы. Они становятся больше похожими на шарики, но с незначительными отклонениями. В процессе смятия появляются центральные выпуклости, которые называют «кольцами Сатурна». Для их удаления детали подвергаются следующему технологическому процессу.

- Корректировка формы. Чтобы из изделия получить сферическое тело качения, заготовка помещается между дисковыми пластинами (матрицами), где происходит процесс обкатки. После его завершения деталь приобретает форму, максимально приближенную к шарообразной.

- Обработка абразивными веществами. Она проводится с целью удаления имеющихся выступов и дефектов. Для этого заготовки подаются в специальные конструкции, напоминающие барабан. В емкостях имеются мелкие абразивные частицы, которые воздействуют на поверхность шариков и стачивают изъяны.

- Получение шарообразной формы. Детали размещаются между двумя дисками, где происходит их многократное прокатывание и отточка.

- Термическая обработка. Для повышения технических параметров износостойкости заготовки проходят стадию закаливания и отжига.

- Шлифовка — в сферошлифовальных станках происходит точная подгонка деталей по размеру. Это оборудование имеет канавки и диски, которые за счет многократных касаний к заготовкам, придают им необходимые размеры с точностью до 1 микрометра.

Завершающий этап предусматривает проведение промывки и проверки качества полученных образцов. Готовые изделия поступают в сортировочный цех, где происходит их упаковка.

Интересно знать! Шарики для подшипников имеют 10 степеней точности от -200 до -3, по которым происходит их сортировка.

Требования к полученным образцам

Процесс производства подшипниковых шариков предусматривает соблюдение требований, регламентируемых ГОСТом 3722-2014. Полученные образцы должны удовлетворять следующим требованиям:

- наличие гладкой и блестящей поверхности;

- идеальное скольжение;

- прочное внешнее покрытие.

Тела качения являются ключевыми элементами сборочных узлов. От их качества зависит не только эффективность работы подшипников, но еще и срок их службы. Отклонения в размерах до нескольких микрометров приводит к снижению эксплуатационного ресурса сборочного механизма.

Как заменить шарики на подшипнике самостоятельно

Сборка подшипников происходит в заводских условиях на специальном оборудовании. Изготовленные шарики размещаются во внешнем кольце, а их количество и порядок предварительно рассчитывается. На завершающем этапе сборки происходит соединение полусепараторов путем склепывания или сваривания.

В домашних условиях собрать рассыпавшийся подшипник или заменить в нем тела качения сложно. Перед ремонтом нужно оценить состояние детали. Износ, повреждения и сколы на обоймах свидетельствуют о необходимости замены всего подшипника.